Formulierungsentwicklung

in sicheren Händen

Ihre Experten für pharmazeutische und nicht-pharmazeutische Formulierung

Ihre Experten für pharmazeutische und nicht-pharmazeutische Formulierung

Arbeiten Sie zusammen mit Experten für pharmazeutische Formulierungen und Verfahren für ihre individuelle Produktentwicklung. Wir bieten nicht nur theoretisches Fachwissen, sondern auch praktische Erfahrung z.B. in den Bereichen Pharma, Maschinenbau, Lebensmittel, Non-Food, Chemie, Nahrungsergängung, Kosmetik oder Tiergesundheit.

Wir führen Versuche für Sie durch, ob orientierende Tests oder die vollständige Entwicklung Ihrer Formulierung. In unserem Technikum können wir alle relevanten Versuche ohne lange Vorlaufzeiten durchführen, da dieses bewusst als non-GMP betrieben wird. Auf diese Weise erzielen wir schnell aussagekräftige Ergebnisse für Sie.

Bei konkreten Fragen beraten wir Sie gerne!

Small Scale Development – Präzise Versuche „aus wenig viel machen“

Small Scale Development – Präzise Versuche „aus wenig viel machen“

Minimaler Materialeinsatz, maximale Wirkung / maximaler Effekt / maximale Erkenntnisse

Dank unserer innovativen Methode des „Small Scale Development“ können wir mit wenig Ausgangsmaterial bereits in der frühen Phase der Arzneimittel- und Produktentwicklung zahlreiche relevante Versuche für die pharmazeutische Formulierung durchführen – aus wenig gewinnen wir viele Informationen.

Dies geschieht genau dann, wenn der Wirkstoff nur in kleinen Mengen produziert wird und sehr kostspielig ist.

Wirkstoffeinsparung bis zu 90 %

Im Vergleich zu herkömmlichen Verfahren in der frühen Entwicklungsphase sparen Sie damit bis zu 90 % an Wirkstoff ein und gewinnen dennoch fundierte Informationen zur Tablettierbarkeit und zukünftigen Prozessierbarkeit.

Zeitersparnis bis zum Marktzugang

Ein großer Vorteil für Sie besteht darin, dass Sie bereits vor den klinischen Studien die Grundlagen für die Formulierungsbestandteile und Herstellungsmethode festlegen können. Dadurch verkürzt sich die Zeit bis zum Marktzugang erheblich.

Wir entwickeln Formulierungen für verschiedene Prozesse, durch

- Direkttablettierung

- Trockengranulation

- Wirbelschichtgranulation

- Schnellmischgranulation

Wir sind Prozess-Experten: „Small Scale“-Ansatz

Für alle Verfahren nutzen wir unseren bewährten „Small Scale“ Ansatz. Darüber hinaus unterstützen wir Sie auch bei der Umstellung des Herstellungsverfahrens und anderen Herausforderungen in der Formulierungsentwicklung.

Sobald die Formulierung festgelegt ist, lassen wir Sie nicht allein. Wir bieten auch Optimierungs- und Scale-up-Services an, definieren Herstellungsvorgaben inklusive In-Prozess-Kontrollen und begleiten die Übergabe in die Produktion.

Unser Vorgehen bei der Formulierungsentwicklung – Wir sind Ihre Problemlöser für ihre individuellen Herausforderungen!

Um eine erfolgreiche Formulierungsentwicklung zu gewährleisten, ist es uns wichtig, zunächst Ihre spezifische Situation und die konkreten Herausforderungen zu verstehen.

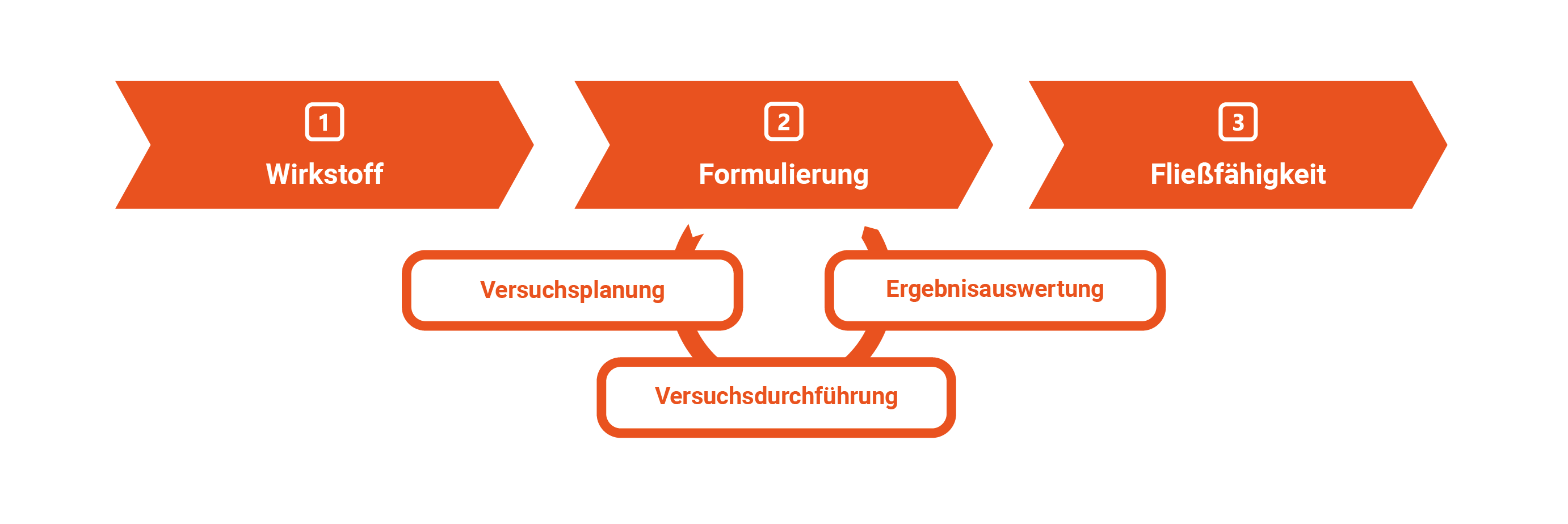

Basierend darauf erarbeiten wir einen maßgeschneiderten Lösungsvorschlag, der von Ihrer Zielstellung abhängt. Unser grundlegendes Modell der Formulierungsentwicklung umfasst drei zentrale Phasen: Versuchsplanung, Versuchsdurchführung und Ergebnisauswertung.

Charakterisierung und Wahl der Herstellungsmethode

In der Regel starten wir mit der Charakterisierung des reinen Wirkstoffs. Basierend auf den Ergebnissen und in Abstimmung mit Ihren Produktions- und Produktanforderungen entwickeln wir erste Formulierungsvorschläge.

Abhängig von den Eigenschaften des Wirkstoffs und seinem gewünschten Dosierung, können wir Herstellungsmetoden eingrenzen bzw. deren Machbarkeit beurteilen. Falls Sie bereits eine spezifische Herstellungsmethode präferieren, berücksichtigen wir diese selbstverständlich.

Formulierungsentwicklung

Die eigentliche Formulierungsentwicklung erfolgt iterativ. Nachdem die ersten Formulierungen getestet wurden, analysieren wir die Ergebnisse und passen die Formulierung entsprechend der Zielmaßgabe an. Wir legen Wert auf enge Zusammenarbeit mit Ihnen während dieses iterativen Prozesses. Selbstverständlich können Sie uns auch die volle Autonomie überlassen. In beiden Fällen erhalten Sie eine funktionierende pharmazeutische Formulierung, bei der der Fokus auf den Tabletten-, Tablettier- und Freisetzungseigenschaften liegt.

Fließfähigkeit und Kontrollen

Bei umfangreicher Formulierungsentwicklung testen wir die besten Kandidaten aus 2 auf der Rundläuferpresse, um Fließfähigkeit und Füllverhalten anhand der Standardabweichung der Gewichte zu bestimmen.

Diese Versuche können wir auf einer kleinen Rundlaufpresse bei uns durchführen, auf der Zielpresse in der Produktion oder auch in den Versuchslaboren der Hersteller.

Wir bieten Ihnen somit die Möglichkeit, Instrumente und Räumlichkeiten zu nutzen, mit denen Ihre individuelle Formulierung gelingen kann.

Unser Technikum mit professionellem Equipment für Ihre Formulierungsentwicklung

In unserem Technikum verfügen wir über ein umfangreiches Equipment. Neben analytischen Geräten kommen bei der Formulierungsentwicklung folgende Maschinen zum Einsatz:

In unserem Technikum verfügen wir über ein umfangreiches Equipment. Neben analytischen Geräten kommen bei der Formulierungsentwicklung folgende Maschinen zum Einsatz:

Styl’One Evo der Firma Medelpharm

Die Styl’One Evo ist eine Einzelhubtablettenpresse für Forschung und Entwicklung. Mit ihr können verschiedene Rundläuferprofile simuliert und produktionsnahe Tablettiergeschwindigkeiten erzielt werden. Dies ermöglicht es uns, in der Formulierungsentwicklung belastbare Ergebnisse zur Tablettierbarkeit zu erzielen – und das mit nur sehr geringem Materialeinsatz. Eine Charakterisierung einer Substanz kann dann bereits mit einem 5 g Produkt erfolgen. Darüber hinaus kann auf der Styl’One Evo auch die Herstellung von Trockengranulat simuliert werden. Dazu fertigen wir Tabletten mit einer bestimmten Festigkeit, die wir anschließend mithilfe einer Handmühle der Firma Gerteis zu Granulat zermahlen. Die Granulateigenschaften sind vergleichbar zu einem Granulat, das auf einem Gerteis PACTOR® hergestellt wurde.

Lesen Sie dazu auch unseren Blog-Artikel mit ausführlichen Beschreibungen des Vorgehens. Durch diese Methode können wir bereits mit 25 g der Formulierung Granulate herstellen und die Tablettierbarkeit bewerten.

MINI-PACTOR® der Firma Gerteis

Trockengranulate können wir auch direkt auf dem Walzenkompaktor entwickeln. Je Formulierung werden dann jedoch bereits 500 g benötigt. Daher bevorzugen wir zunächst die Entwicklung auf der Styl’One Evo. Mit der entwickelten Formulierung wechseln wir danach auf den Mini-PACTOR® und führen einen Scale-up durch, um die Formulierung zudem noch auf dem Rundläufer zu testen.

Für einige Fragestellung bietet es sich aber auch an, die Versuche direkt auf dem Mini-PACTOR® durchzuführen. Gerne erörtern wir gemeinsam mit Ihnen den sinnvollsten Ansatz für Ihre Formulierungsentwicklung.

minibatch der Firma Heinen Drying

Bei der Entwicklung von Wirbelschichtgranulaten arbeiten wir mit dem „minibatch“. Damit können Ansätze von 200 g bis 1 kg hergestellt werden. Eine eigene Datenerfassungssoftware ermöglicht uns die Bilanzierung des Wirbelschichtprozesses, so dass eine Übertragung des Prozesses auf Großanlagen verbessert wird.

BMG Minigranulator der Firma Bohle

In der Schnellmischgranulation verwenden wir für kleine Ansätze den „Minigranulator“. Unser Firmengründer, Dr. Rob Lammens, hat zu seiner Zeit bei Bayer federführend an der Entwicklung des kleinen Schnellmischgranulators mitgewirkt. Das Gerät wurde dann von der Firma Bohle lizensiert. Mit dem Minigranulator können Ansätze von 20 g bis 1 kg hergestellt werden.

Eine vollständige Liste unseres Equipments finden Sie hier.

Wenn Sie einen OEB-5-Wirkstoff haben, führen wir die Formulierungsentwicklung gerne auch in unserem OEB-5-Technikum für Sie durch. Sprechen Sie uns einfach an!

Substanzen im OEB-5-Technikum testen

Sie haben spezielle Pläne / Sie benötigen maßgeschneiderte Lösungen / Sie planen mit Substanzen mit einem OEB-Level? Sie dürfen / können / wollen die Tests nicht selber durchführen?

Der Bau unseres eigenen OEB-5-Technikums befindet sich im vollem Gange. Mit dieser Erweiterung werden wir Ihnen bald die Möglichkeit bieten, Services für Substanzen mit einem OEB-Level 5/HPAPI anzubieten.

Ihr Vorteil

Mit unserem OEB-5-Technikum sind Sie in Zukunft nahezu uneingeschränkt in Ihrer Wahl der Substanzen und können sowohl solche mit einem OEB-Level von 5 in unserem Technikum verwenden. Wir verstehen die Bedeutung von Sicherheit und Effizienz bei der Handhabung von Substanzen mit einem hohen Gefährdungspotenzial. Daher werden alle notwendigen Schutzvorkehrungen getroffen, um einen sicheren und kontrollierten Umgang zu gewährleisten.

Wenn Sie bereits konkrete Pläne für Versuche mit Substanzen unterschiedlicher OEB-Klassifizierung haben, zögern Sie nicht, uns bezüglich der Kapazitäten in unseren Arbeitsbereichen zu kontaktieren. Wir unterstützen Sie bei Ihrem Vorhaben, unabhängig von der zugeordneten OEB-Klassifizierung und begleiten Sie über den gesamten Entwicklungsprozess.

Das Substanzen-Testing im OEB-5-Technikum ist ein weiterer Schritt, um Ihnen einen umfassenden Service anzubieten. Wir freuen uns darauf, Ihnen schon bald diese neuen Möglichkeiten zur Verfügung stellen zu können. Nehmen Sie Kontakt mit uns auf und erfahren Sie mehr über unsere Leistungen im Bereich der Substanzverarbeitung und – charakterisierung.

Das Scale-up für die Tablettenherstellung mit wenigen Versuchen meistern

Mit Solids Development gelingt der Scale-up Ihrer pharmazeutischen Projekte

Unsere umfangreiche Erfahrung und Expertise ermöglichen einen erfolgreichen Scale-up bei pharmazeutischen Produkten. Wir wissen genau, worauf es bei der Tablettenherstellung ankommt, sei es bei der Direkttablettierung, der Trocken-, Schnellmisch- oder Wirbelschichtgranulation. Vertrauen Sie auf unser Know-how, um den optimalen Scale-up für Ihre pharmazeutischen Projekte zu erreichen. Kontaktieren Sie uns noch heute, und wir begleiten Sie auf Ihrem Weg zum erfolgreichen Scale-up.

Expertenunterstützung für einen erfolgreichen Scale-up – Weniger Versuche in der Tablettierung

Der Scale-up-Prozess hängt von der verwendeten Technologie ab. Bei der Trockengranulation können wir beispielsweise einen stringenten Scale-up durchführen, da alle relevanten Parameter vollständig bekannt sind. Wir kennen das Zusammenspiel der Haupteinflussgrößen Kraft, Spalt und Drehzahl der Rollen, sodass wir mit wenigen Versuchen auskommen. Näherungsweise lassen sich diese Größen auch berechnen, wobei das Experiment immer die Verifizierung liefert. Scale-up Faktoren von 750 und mehr sind in einem Schritt möglich.

Bei der Schnellmischgranulation sind die Bedingungen wiederum anders. Die Einflussfaktoren sind bekannt, die Auswirkungen beim Scale-up pharmazeutischer Produkte können nicht mit Sicherheit vorhergesagt werden. Daher sind in der Regel mehr Versuche erforderlich. Der Scale-up durchläuft in der Regel mehrere Stufen mit kleineren Scale-up Faktoren. Dank unserer Erfahrung können wir jedoch auch hier die Anzahl der Versuche minimieren und den Materialeinsatz auf ein Minimum reduzieren. Ebenso verfügen wir über umfangreiche Erfahrung in der Wirbelschichtgranulation, die sich in Bezug auf Komplexität zwischen Trocken- und Schnellmischgranulation einordnet. Grundlage dieses Prozesses ist die Thermodynamik von Wasser und Luft, mit der sich der gesamte Prozess bilanzieren lässt.

Scale-up richtig aufstellen: Die Basis für eine erfolgreiche Tablettenherstellung

Gerne führen wir nach erfolgreicher Entwicklung im kleinen Maßstab auch den Scale-up Ihrer pharmazeutischen Projekte durch und übergeben die Herstellung in Ihre Produktion. Für die Entwicklung einer Tablette aus Trockengranulaten könnte dies folgendermaßen aussehen:

Scale-up richtig aufstellen: Die Basis für eine erfolgreiche Tablettenherstellung

Gerne führen wir nach erfolgreicher Entwicklung im kleinen Maßstab auch den Scale-up Ihrer pharmazeutischen Projekte durch und übergeben die Herstellung in Ihre Produktion. Für die Entwicklung einer Tablette aus Trockengranulaten könnte dies folgendermaßen aussehen:

Entwicklung auf der Styl’One Evo:

Wir beginnen die Entwicklung des Trockengranulats mit sehr geringem Materialeinsatz auf der Styl’One Evo. Dabei erstellen wir „Granulattabletten“ und zermahlen diese mit einer Handmühle. Das entstandene Granulat hat vergleichbare Eigenschaften wie das eines Walzenkompaktors. Im Anschluss simulieren wir die gewünschte Zielpresse für Ihre Tablettenherstellung in einigen aussagekräftigen Tablettierversuchen. Weitere Informationen finden Sie auch bei der Formulierungsentwicklung und in unserem Blog.

Transfer auf den Walzenkompaktor:

Für den Scale-up transferieren wir die Granulattabletten auf den Walzenkompaktor. Auf unserem Gerteis MINI-PACTOR® erstellen wir dazu Granulate bei verschiedenen Einstellungen in kleinen Mengen. In der Regel benötigen wir für diesen Schritt ca. 500 g – 1 kg Produkt.

Optischer und haptischer Vergleich:

Die verschiedenen Granulate vergleichen wir optisch und haptisch, indem wir kleine Probenmengen manuell auf einer Arbeitsfläche aufhäufen. Dabei gewinnen wir einen Eindruck des Fließverhaltens und der Granulatfestigkeit. Basierend auf diesen Erkenntnissen wählen wir schließlich die besten Kandidaten für die Tablettenherstellung aus.

Verifizierung auf dem Rundläufer:

Für die ausgewählten Kandidaten erstellen wir dann abhängig von der nachfolgenden Rundlaufpresse jeweils ca. 2-5 kg Granulat, um auf dem Rundläufer die Tablettierbarkeit der Granulate zu verifizieren und ihre Fließfähigkeit unter produktionsnahen Bedingungen zu testen.

Transfer auf den finalen Walzenkompaktor:

Der letzte Schritt ist der Transfer auf den Produktionswalzenkompaktor. Die Skalierung des Walzenkompaktors (z. B. vom MINI-PACTOR® auf einen MACRO-PACTOR®) kann berechnet und anschließend z. B. im Rahmen der Validierungsbatches feinjustiert werden. Auch das Scale-Up von Walzenkompaktoren mit unterschiedlichen Rollendurchmessern ist möglich und kann weitestgehend berechnet werden.

Nehmen Sie Kontakt mit uns auf, um weitere Informationen zu erhalten und den Scale-up Ihrer pharmazeutischen Projekte erfolgreich umzusetzen. Selbstverständlich führen wir auch das Scale-up von Feuchtgranulaten durch!

Übergang in die Produktion: Wir ebnen den Weg in die Tablettenherstellung

Sobald die Scale-up-Parameter festliegen, legen wir in enger Abstimmung mit Ihrer Produktionsstätte den gesamten Tablettenherstellungsprozess fest, einschließlich aller erforderlichen Qualitätsparameter. Bei der Entwicklung der Formulierung haben wir bereits den reibungslosen Übergang in einen skalierbaren Produktionsprozess im Blick. Unser Ziel ist es, Formulierungen zu entwickeln, die optimal für die Produktion geeignet sind. Die abschließenden Versuche für den Scale-up und den Übergang in die Tablettenherstellung führen wir bevorzugt vor Ort durch. Dabei können die Vorversuche auch in unseren Räumlichkeiten durchgeführt werden, falls gewünscht.

Unsere Unterstützung vor Ort: Produkttransfers und Beratung

Egal ob es um den Transfer auf eine neue Maschine oder in eine andere Produktionsstätte geht, wir stehen Ihnen vor Ort zur Seite. Unser erfahrenes Team unterstützt Sie bei reibungslosen Produkttransfers und bietet umfassende Beratung.

Vorversuche zur Sicherheit: Minimierung der Produktionsbelastung

In jedem Einzelfall prüfen wir sorgfältig, ob es ratsam ist, einige Vorversuche durchzuführen, damit die Belastung der Produktionskapazität so gering wie möglich gehalten wird. Dies ist besonders dann von Vorteil, wenn im Voraus nicht absolut sicher ist, ob der Wechsel auf eine andere Maschine grundsätzlich funktionieren wird.

Kostenlose Erstberatung: Individuelle Lösungen für Ihren Bedarf

Wir bieten eine kostenlose Erstberatung an, um Ihre spezifischen Anforderungen zu besprechen. Gemeinsam finden wir die besten Lösungen für Ihren Übergang in die Produktion. Kontaktieren Sie uns gerne und profitieren Sie von unserer Expertise.

Effizienter Übergang, erfolgreiche Produktion: Unser Versprechen

Unser Ziel ist es, sicherzustellen, dass der Übergang in die Produktion reibungslos verläuft und Ihre Tablettenherstellung effizient und erfolgreich ist. Mit unserem erfahrenen Team und maßgeschneiderten Lösungen stehen wir Ihnen zur Seite, um Ihre Ziele zu erreichen.

Mit Expertise in pharmazeutische Technologie: Unsere Unterstützung bei der Produktion und bei Produktionsproblemen

Individuelle Lösungen für Ihre Herausforderungen: Schnelle Hilfe bei Produktionsproblemen

Als Experten für pharmazeutische Technologie verbinden wir substanz-/formulierungsspezifisches Wissen mit Prozess- und Technologieverständnis. Wir sind uns bewusst, dass Herausforderungen in der Pharma-Produktion oft eine komplexe Mischung aus verschiedenen Faktoren darstellen. Sei es beim Wechsel, der Neueinführung von Herstellungsverfahren oder bei unerwartet kurzfristigen Schwierigkeiten – wir stehen Ihnen zur Seite.

Kontaktieren Sie uns, um von unserer schnellen und unkomplizierten Unterstützung zu profitieren!

Diskret und kurzfristig – so helfen wir Ihnen bei Ihrer Tabletten- und Granulatherstellung

Selbstverständlich behandeln wir alle besprochenen Inhalte mit äußerster Diskretion und bewahren Stillschweigen. In den meisten Fällen können wir bei der Erstberatung auf konkrete Namen von Wirkstoffen, Produkten oder eingesetzter Technologie verzichten. Wir können anonym über den Wirkstoff, das Produkt usw. sprechen. Um die Ursache des Problems zu ermitteln, benötigen wir möglicherweise einige Eigenschaften des Produkts, aber zu diesem Zeitpunkt besteht aus unserer Sicht kein Grund für ein Geheimhaltungsvertrag (CDA). So können wir schnell und unbürokratisch loslegen. Natürlich sind wir auch bereit, ein CDA abzuschließen, falls erforderlich. Abhängig von der Dringlichkeit und der Art des Problems besuchen wir Sie auch gerne kurzfristig in Ihrer Produktionsstätte. Viele Produktionsprobleme lassen sich am besten vor Ort lösen. Oft sind es Kleinigkeiten in der Handhabung der Maschinen oder der Produkte, die einen großen Unterschied machen können.

Maßgeschneiderte Lösungen für Ihre Produktion: Schnelle Hilfe bei Produktionsproblemen von Tabletten und Granulaten

Nach dem Erstgespräch entwickeln wir, falls erforderlich, einen Lösungsansatz für Ihr Problem. Dabei stellen wir möglicherweise noch einige Rückfragen, um das Problem besser zu verstehen. Die besondere Herausforderung bei Produktionsproblemen ist, dass der Lösungsansatz sich in sehr engen Grenzen bewegt, weil die Zulassungsbehörde bei zu großen Änderungen eingeschaltet werden muss. Den Aufwand und die damit verbundenen hohen Kosten wollen wir natürlich möglichst vermeiden. Hinzukommt, dass häufig nicht nur der Herstellschritt, bei dem das Problem auftritt, verantwortlich ist, sondern dass auch vorausgehende Herstellschritte ursächlich beteiligt sind. Deshalb schauen wir uns meistens den gesamten Herstellungsweg an und können so gezielter Ursachen identifizieren und Maßnahmen vorschlagen. Den Lösungsansatz und die Rückfragen besprechen wir gemeinsam mit Ihnen, um eine maßgeschneiderte Lösung zu finden, die Ihnen schnell weiterhilft.

Vorversuche im Technikum: Eine präzise Analyse für individuelle Lösungen

In einigen Fällen empfiehlt es sich, Vorversuche in unserem Technikum durchzuführen. Durch solche Vorversuche können wir die Ursache genauer analysieren. Es bietet Ihnen große Vorteile, wie zum Beispiel:

Vorversuche im Technikum: Eine präzise Analyse für individuelle Lösungen

In einigen Fällen empfiehlt es sich, Vorversuche in unserem Technikum durchzuführen. Durch solche Vorversuche können wir die Ursache genauer analysieren. Es bietet Ihnen große Vorteile, wie zum Beispiel:

Es wird weniger Material bei den Vorversuchen benötigt.

Es werden keine Produktionskapazitäten blockiert.

Es werden keine „out of spec“-Chargen produziert.

Die gewonnenen Erkenntnisse aus den Vorversuchen können dann in die Produktion übertragen werden. Wir kommen gerne zu Ihnen in die Produktionsstätte und begleiten diesen Schritt. In anderen Fällen, in denen Vorversuche nicht zielführend sind, lösen wir das Problem direkt in der Produktionsumgebung gemeinsam mit Ihnen. Unser Ziel ist es, letztendlich eine langfristige und stabile Lösung zu entwickeln, trotz des üblicherweise hohen Zeitdrucks in der pharmazeutischen, chemischen oder Lebensmittel-Produktion.

Dokumentation und Berichterstellung: Transparenz und Nachvollziehbarkeit für Sie

Wir dokumentieren selbstverständlich alle Versuche und Schritte für Sie. Auf Wunsch erstellen wir einen vollständigen Bericht. Dadurch gewährleisten wir Transparenz und Nachvollziehbarkeit in unserem Vorgehen. Sie können sich darauf verlassen, dass wir die gewonnenen Daten sorgfältig erfassen und für Ihre weitere Planung und Entscheidungsfindung zur Verfügung stellen.

Gemeinsam Lösungen finden: Ihre Partner bei Produktionsproblemen

Falls Sie unsere Hilfe bei Produktionsproblemen wie Produktionsstillstand, gesperrten Chargen oder Warning Letters benötigen, stehen wir Ihnen jederzeit zur Verfügung. Gemeinsam finden wir Lösungen – auch für scheinbar unlösbare Probleme. Unser Expertenteam unterstützt Sie dabei, Ihre Herausforderungen zu meistern und die Effizienz Ihrer Produktion zu steigern.

Kontaktieren Sie uns einfach und lassen Sie uns gemeinsam an einer Lösung arbeiten.

Mess- und Tablettiertechnik weitergedacht: Forschung für reibungslose Herstellungsprozesse fester Darreichungsformen

Umfassende Zusammenarbeit für technologischen Fortschritt

Unser Ziel ist es, die Zusammenhänge zwischen Wirkstoff- und Hilfsstoffeigenschaften sowie Technologie umfassend zu verstehen und zu erforschen. Dazu kooperieren wir mit renommierten Universitäten, betreiben eigene Forschung und übernehmen Auftragsforschung. Zusätzlich betreuen wir Bachelor- und Masterarbeiten sowie Promotionen.

Im Fokus steht insbesondere der Bereich der Messtechnik und Instrumentierung, einschließlich der Instrumentierung von Produktionsmaschinen. Unser vorrangiges Ziel ist es, den Fortschritt kontinuierlich voranzutreiben.

Steigerung der Produktqualität durch verbesserte Prozesstechnik

Durch den Einsatz von Instrumentier- und Messtechnik beleuchten wir je nach Fragestellung spezifische Aspekte des Herstellungsprozesses fester Darreichungsformen. Dabei konzentrieren wir uns auf Granulationsmethoden, die Tablettierung und die Tablettierwerkzeuge.

Die gewonnenen Erkenntnisse ermöglichen in der Regel eine Verbesserung der Steuerung und Überwachung des Prozesses, was letztendlich zu einer Steigerung der Produktqualität von Tabletten führt.

In enger Zusammenarbeit mit Maschinenbauern liegt unser Fokus unter anderem auf der Optimierung einzelner Maschinen, Konti-Anlagen und der Erforschung neuer Messmethoden.

Effiziente Nutzung von Maschinen und Prozesstechniken durch Messdaten

Abhängig von der Fragestellung werden Arbeitsmaschinen beispielsweise mit zusätzlichen Kraftaufnehmern oder Wegmesssystemen ausgestattet. Auch die Erfassung und Auswertung der Messdaten sowie deren Implementierung in die Maschinensteuerung spielen eine wesentliche Rolle. Zudem verfügen wir über eine maschinentyp-unabhängige, externe Datenerfassungssoftware für Tablettenpressen.

Mit ihr können wir Messverfahren und Messwerte der internen Maschinensoftware überprüfen und Verbesserungen in der Tablettierung erarbeiten. So erzielen wir höchste Messgenauigkeit und exakte Ergebnisse.

Da viele unserer Kooperationen von hoher Innovationskraft geprägt sind, behandeln wir Geheimhaltung äußerst seriös und berichten nur nach ausdrücklicher Zustimmung unserer Kunden über unsere erfolgreiche Zusammenarbeit.

Regelmäßige Neuigkeiten und aktuelle Informationen finden Sie in unserem Blog, der Ihnen einen Einblick in unsere Projekte und Entwicklungen gibt.

Haben Sie eine Idee oder benötigen Unterstützung?

Benötigen Sie Unterstützung bei der Umsetzung Ihrer Ideen im Bereich Tablettierung und Granulierung, der Eignung/ Anwendbarkeit Ihrer Messmethode als PAT oder suchen Sie einfach einen Partner, um Ihr Projekt zu diskutieren und die richtige Prozesstechnik zu finden? Sprechen Sie uns an. Unser erfahrenes Team steht Ihnen zur Verfügung und freut sich darauf, Sie zu unterstützen.

Projektbeispiel KIM – Ultraschallmessung für tablettierrelevante Parameter

Projektbeispiel KIM – Ultraschallmessung für tablettierrelevante Parameter

Im Auftrag der Firma Romaco-Kilian entwickelten wir eine innovative Messmethode. Sie untersucht Pulver während der Tablettenpressung mit Ultraschall. Dabei wurden Parameter erfasst, die für den Verdichtungsprozess relevant sind. Zudem wurden physikalische Eigenschaften wie das E-Modul und die Poissonzahl der Tablette bestimmt. In einer engen Kooperation mit Romaco-Kilian, wurde das „Kilian Integrale Messsystem“ einlizenziert. Vielseitige Anwendungen wurden ausgearbeitet, wie z.B. die Formulierungsentwicklung oder die tablettentechnische Charakterisierung von Pulvern.

Zunächst wurde eine Styl‘One Evo instrumentiert, wobei einige messtechnische Hürden überwunden wurden.

Der Ultraschallsensor ist direkt im Tablettierwerkzeug eingebaut.

Gemessen wird die Ultraschallgeschwindigkeit von longitudinalen und transversalen Wellen im Pulverbett während der Verdichtung.

Zusammen mit der exakten Pulverbetthöhe lassen sich daraus das Elastizitätsmodul und die Poisson-Zahl berechnen.

Umfangreiche Tests und Auswertungen haben gezeigt, dass sich daraus pharmazeutisch relevante Kenngrößen ableiten lassen, wie beispielsweise die Pulverkompatibilität für die Tablettierung.

Weitere Details finden Sie in auch in unserem Blog.

Der Messaufbau steht in unserem Technikum zur Verfügung, und wir führen gerne Erstversuche oder Demos für Sie durch.

Projektbeispiel RollerPat (ZIM-Förderung) – Entwicklung eigener Messmethoden

Projektbeispiel RollerPat (ZIM-Förderung) – Entwicklung eigener Messmethoden

In Zusammenarbeit mit der Universität Bonn und ColVisTec wurde eine In-Line-Messmethode zur Dichtebestimmung von Schülpen am Walzenkompaktor entwickelt.

Mithilfe von Glasfasern von ColVisTec werden Schülpen abgetastet und die Dichte durch das erfasste Farbspektrum abgeleitet.

Die ersten Tests zur Überprüfung der Messmethode wurden offline an Tabletten und Schülpen durchgeführt. Aufgrund vielversprechender Ergebnisse wird derzeit eine Halterung für die Montage der Messvorrichtung am Walzenkompaktor konstruiert. Anschließend ist ein umfangreiches Versuchsprogramm geplant. Das Projekt wird im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) gefördert.